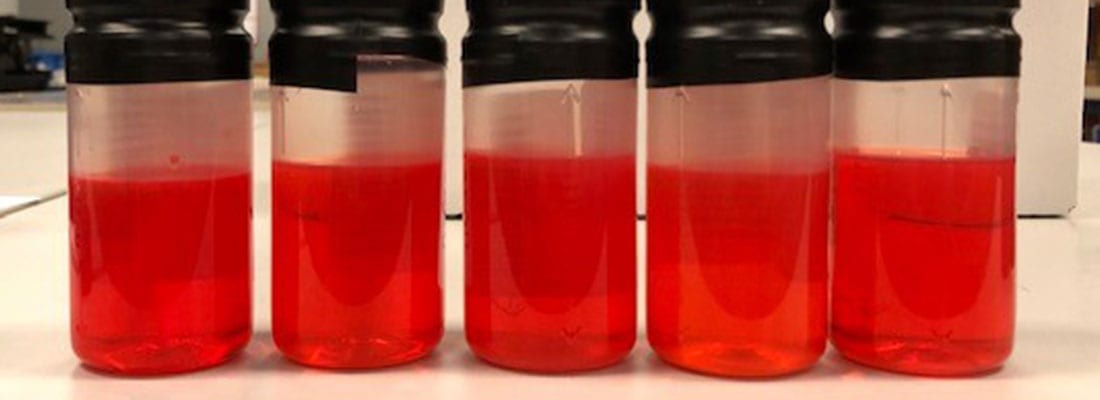

La apariencia puede no contarlo todo

Las apariencias engañan. Durante cada PM debe supervisar su sistema de refrigeración.

El refrigerante debe estar limpio de precipitados y tener el aspecto de un líquido nuevo cuando se introduce por primera vez en el sistema. Sin embargo, sólo el control de la apariencia puede no decir toda la historia de la salud del sistema de refrigeración. La apariencia puede indicar algunas preocupaciones cuando se produce un cambio de olor o claridad. Sin embargo, con más pruebas realizadas a intervalos regulares PM, junto con pruebas de laboratorio para controlar la salud del sistema de refrigeración, que los problemas se detecten antes, en lugar de limitarse a vigilar la apariencia..

Algunos problemas iniciales del sistema que no son visibles con sólo mirar el refrigerante:

- Corrosión

- Contaminación por agua dura

- Reacción química que afecta a los niveles de pH

- Niveles de inhibidores

- Degradación por sobrecalentamiento

- Concentración de glicol para un control adecuado del punto de congelación y ebullición

Utilización de Las pruebas adecuadas para controlar el sistema de refrigeración y la salud de los fluidos son muy importantes para el mantenimiento de su equipo.

El sistema de refrigeración es fundamental para mantener la temperatura adecuada de los equipos. Aproximadamente entre el 40% y el 50% de las averías evitables de los motores se deben a problemas en el sistema de refrigeración.. De esos fallos debidos al sistema de refrigeración, El 80% de los problemas pueden detectarse y corregirse a tiempo antes de que se conviertan en problemas del motor. provocando un fallo innecesario. Unas pruebas adecuadas detectarán problemas que no son visibles a simple vista y determinarán si el sistema de refrigeración es capaz de proteger su equipo y evitar tiempos de inactividad inesperados del equipo y un aumento de los costes de mantenimiento.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Cuando esto ocurre, el refrigerante ya no podrá evitar la corrosión de los metales que entran en contacto con él.

Cuando esto ocurre, el refrigerante ya no podrá evitar la corrosión de los metales que entran en contacto con él.