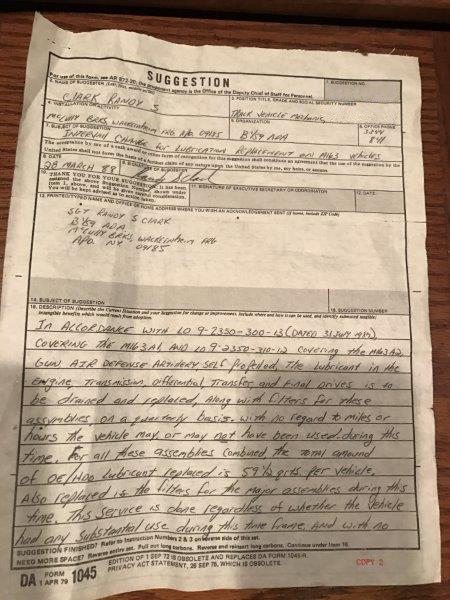

Ventajas del análisis de fluidos para los fabricantes de equipos originales

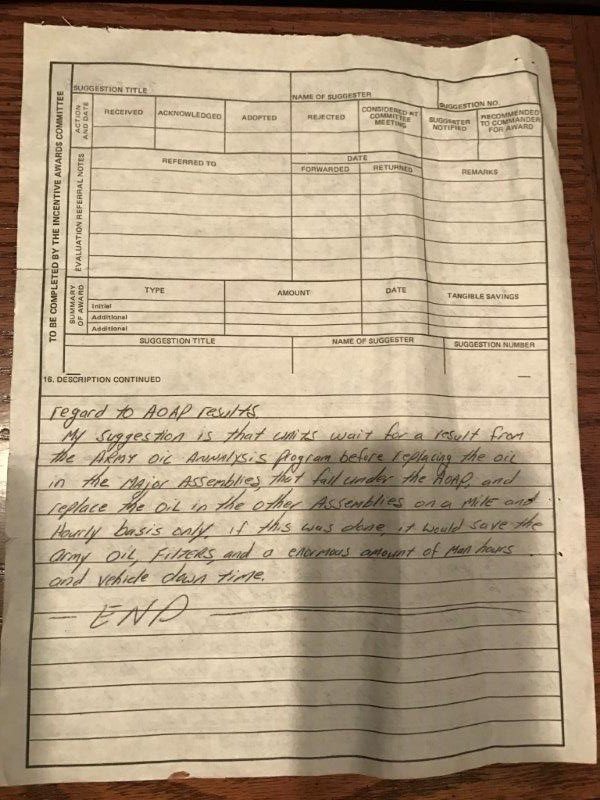

Los fabricantes de equipos originales utilizan a menudo el análisis de fluidos para mejorar su oferta de productos. Al asociarse con un laboratorio acreditado, pueden ayudar a sus clientes a obtener el máximo valor de sus equipos.

Tanto si los clientes de un OEM desean prolongar la vida útil del aceite y del equipo, aumentar el valor de reventa del equipo o reducir los costes generales de mantenimiento, disponen de un recurso que les ayudará a mejorar su programa de mantenimiento.

Este no es el único valor que el análisis de fluidos aporta a los fabricantes de equipos originales.

- Garantías. El uso del análisis de fluidos permite a los fabricantes de equipos originales atender las reclamaciones de garantía de sus clientes.

- Servicio de asistencia para equipos. El análisis del aceite suele incluirse como parte del paquete de servicios tanto para los fabricantes de equipos originales como para los clientes de los concesionarios.

- Detección precoz de fallos. Esto permite a los fabricantes de equipos originales saber antes cuándo un equipo entra en modo de avería.

- Aumentar el valor de reventa. Se ha demostrado que el uso de un programa de análisis de fluidos aumenta el valor de reventa de los equipos.

- Notoriedad de marca. Los programas de análisis de fluidos ayudan a los fabricantes de equipos originales a aumentar el valor de su marca a ojos de sus clientes.

Los fabricantes de equipos originales que trabajan con un proveedor de análisis de fluidos ofrecen un valor añadido a sus usuarios finales. Este valor añadido les ayuda a potenciar su marca y a ganarse la credibilidad de sus clientes como socios de mantenimiento.

¿Tiene preguntas sobre el valor del análisis de fluidos para los fabricantes de equipos originales? Póngase en contacto con nosotros en custserv@eoilreports.com para saber más.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.