Cumbre sobre Fiabilidad 2024: Europa

Todos a bordo para una formación fiable

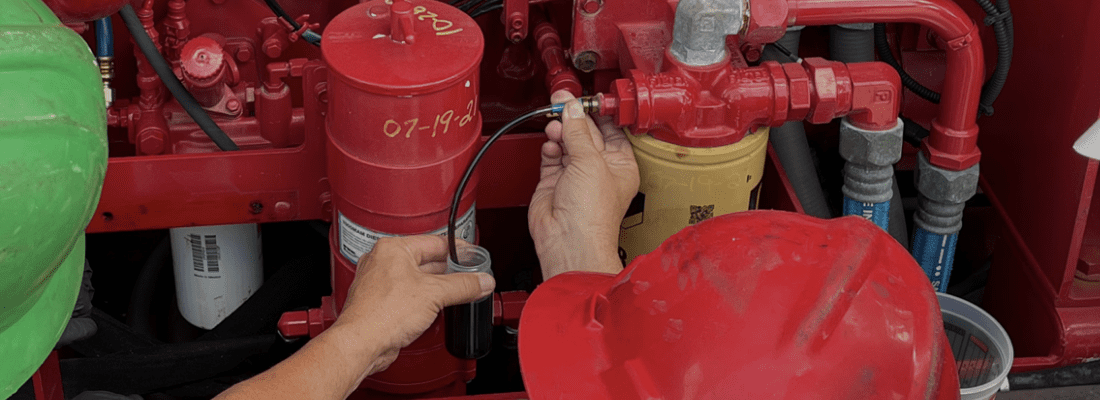

POLARIS Laboratories® se dirige a Europa para asistir a la Cumbre de la Fiabilidad de este año, en la que se impartirán dos días de formación sobre fiabilidad dirigida por veteranos del sector. Los ponentes tratarán temas como el desarrollo de estrategias de mantenimiento, la gestión de datos de análisis de fluidos, técnicas con pruebas y mucho más. Además, la cumbre de este año le ofrece la oportunidad de apreciar una magnífica vista junto al agua durante las sesiones o en su tiempo libre.

Cumbre de la Fiabilidad: ¿Cuándo y dónde?

La cuenta atrás para inscribirse en la Cumbre de Fiabilidad de la UE de 2024 ha comenzado, ya que la conferencia tendrá lugar del 14 de mayo de 2024 al 15 de mayo de 2024. Los asistentes se dirigirán a Rotterdam (Países Bajos) para disfrutar de mayo junto a la bahía en una de las ciudades más grandes y bellas de los Países Bajos. El lugar de celebración, a bordo del SS Rotterdam, invita a los asistentes a disfrutar de una gran variedad de ponentes, alojamiento y mucho más.

Visite el sitio del evento para obtener más información e inscribirse

Ponentes y orden del día de la Cumbre sobre Fiabilidad:

Hemos reunido a varios expertos en fiabilidad, tanto técnicos como de HORIZON.® para organizar una serie de seminarios a los que podrán asistir nuestros invitados. Entre los ponentes figuran:

Mejoras del programa

- Hermen Kamp, Director de Activos - Proyectos y Activos Globales, Mammoet

- Revolución de la fiabilidad: Transformar las operaciones mediante la mejora continua

- 14 de mayo, 13:10 CET

- Revolución de la fiabilidad: Transformar las operaciones mediante la mejora continua

- Gwyn Simmonds, Director Ejecutivo de Ventas Globales y Marketing, Laboratorios POLARIS®

- HORIZON: Su puerta a la gestión optimizada de datos

- 15 de mayo, 10:35 CET

- HORIZON: Su puerta a la gestión optimizada de datos

Técnico con pruebas

- Mark Barnes - Vicepresidente Senior, Desarrollo de Negocio Global, Des-Case Corporation® por Timken

- Reducción de la huella de carbono mediante un control agresivo de la contaminación

- 14 de mayo, 15:20 CET

- Reducción de la huella de carbono mediante un control agresivo de la contaminación

- Gijs van Schaik - Director de ventas, EMEA RMF Systems, BV, Des-Case Corporation® por Timken

- Reducción de la huella de carbono mediante un control agresivo de la contaminación

- 14 de mayo, 15:20 CET

- Reducción de la huella de carbono mediante un control agresivo de la contaminación

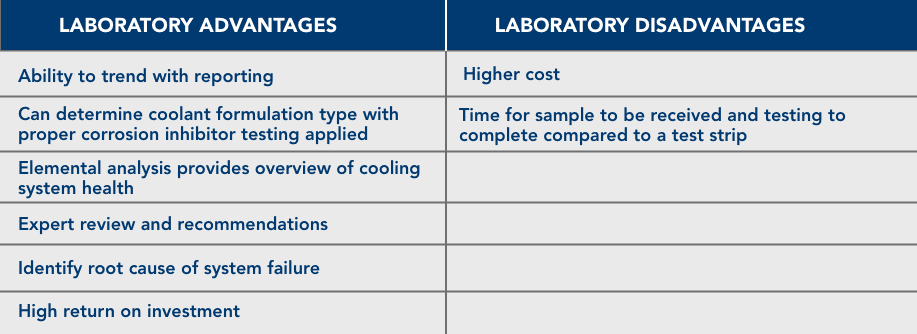

- Emily Featherston - Supervisora de aplicaciones de productos, Laboratorios POLARIS®

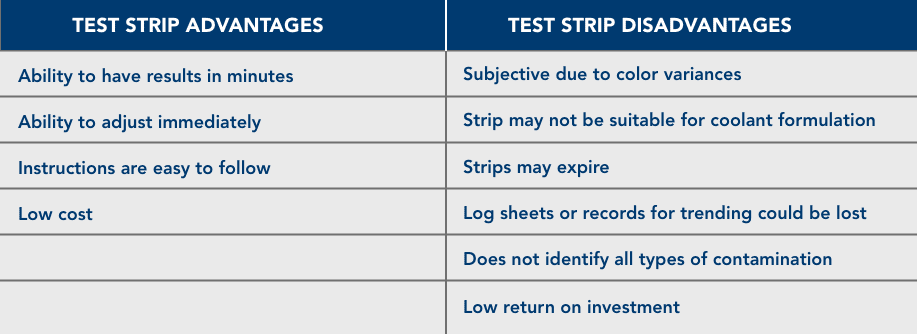

- Desmitificación de los refrigerantes: Selección, aplicación y mantenimiento

- 14 de mayo, 04:15 p.m. CET

- Desmitificación de los refrigerantes: Selección, aplicación y mantenimiento

- Paul Withing - Director General, DeltaXero

- De la vigilancia a la mitigación: Lucha contra el barniz

- 15 de mayo, 09:20 CET

- De la vigilancia a la mitigación: Lucha contra el barniz

Cumbre de la Fiabilidad: ¿Qué hay de nuevo?

Nuevas velas, nuevas miras

La cumbre de este año consiste en aprender en un entorno impresionante. El SS Rotterdam es un majestuoso barco de 228 metros de eslora, 28 metros de manga y 51 metros de altura. Este buque insignia histórico ofrece una impresionante vista de la ciudad y las aguas que coincide con la visión de descubrimiento y aventura de los Laboratorios POLARIS.

Formación en la Ciudad Azul Cristal

Rotterdam (Países Bajos) es una magnífica ciudad repleta de cultura, historia y encanto. Su elegancia ofrece un telón de fondo único para asistir a esta conferencia de desarrollo y mantenimiento profesional del sector.

Publicado el 11 de abril de 2024