Formación revolucionaria sobre mantenimiento en INTEGRATE

¿Dónde puede encontrar formación diseñada para proporcionarle las herramientas que necesita para tener éxito en su viaje hacia la fiabilidad?

La respuesta: en la Cumbre de la Fiabilidad 2023 | INTEGRATE.

Hemos revolucionado nuestra conferencia anual de formación en mantenimiento para ofrecer una formación integral sobre todos los aspectos de su programa de análisis de fluidos. Desde la ampliación del uso de la plataforma HORIZON® hasta la comprensión de cómo hacer crecer su programa, pasando por el aprendizaje de cómo facilitar el muestreo, aumentar la comprensión de la interpretación de los resultados o eliminar los silos mediante la integración de los datos de análisis de fluidos en su sistema de gestión de mantenimiento, INTEGRATE es el lugar donde debe estar.

Vea la lista de ponentes y sesiones de formación de este año

En un solo viaje a Indianápolis en octubre, usted y sus equipos de mantenimiento podrán adquirir nuevas ideas, percepciones y conocimientos para poner en marcha su mantenimiento y vea cómo su programa de fiabilidad se beneficia de un análisis de fluidos eficaz e impactante.

Nuevas perspectivas

No sólo obtendrá formación, sino también nuevas perspectivas. Durante este evento exclusivo de 2 días, organizado por POLARIS Laboratories® en The Alexander en Indianápolis, tendrá la oportunidad de:

- Reunirse personalmente con su representante de cuentas

- Pregunte a expertos en la materia

- Conozca lo que hacen los demás para mejorar su programa de fiabilidad

- Relacionarse con otros profesionales del mantenimiento para aprender y crecer a partir de sus experiencias.

Vea las operaciones en acción

Cuando asista a INTEGRATE, obtendrá más que formación a través de sesiones de aprendizaje, obtendrá una visión de primera mano no de una, sino de dos instalaciones a través de visitas exclusivas - y la oportunidad de ver el interior del laboratorio de la sede central de POLARIS Laboratories en Indianápolis.

Laboratorio ambiental virtual y aumentado de Cummins

Realice un recorrido por el centro técnico y el laboratorio medioambiental de Cummins y vea lo que los ingenieros y científicos de Cummins están creando, probando y evaluando para prepararse para el futuro de la fabricación. Vea los procesos y dispositivos, incluidas las impresoras 3D, los sistemas de tomografía por rayos X y el uso que hace Cummins de la realidad virtual.

Visita a las instalaciones y minas de U.S. Aggregates

Eche un vistazo a las instalaciones de 460 acres de U.S. Aggregates y eche un vistazo a sus operaciones mineras. Vea cómo U.S. Aggregates extrae y procesa la piedra caliza, al tiempo que conoce de primera mano la reducción de una materia prima con el uso de explosivos.

Laboratorios POLARIS

Esta visita le permitirá conocer de primera mano nuestro moderno laboratorio y nuestra sede central en Indianápolis. Desde el momento en que su muestra llega a las puertas de las instalaciones, pasando por las pruebas de laboratorio, el análisis de datos y la atención al cliente, y todo lo demás, esta visita le ofrece una visión exclusiva de las operaciones diarias de nuestro laboratorio.

Estas visitas tienen plazas limitadas, por orden de llegada; regístrese pronto si quiere un asiento en la visita. Consulte aquí las visitas e información disponibles.

Descubra nuevas soluciones

Nuestra conferencia anual de formación no sería posible sin nuestros patrocinadores del evento. Nos hemos asociado con varios proveedores de soluciones del sector (fabricantes de lubricantes, soluciones de filtrado, suministros de muestreo, integración de datos) para ofrecerle herramientas que le permitan avanzar en sus programas y ampliar sus prácticas de mantenimiento. Cada patrocinador tendrá también un stand en la conferencia. No dude en pasar por sus stands para ver qué pueden ofrecer a su programa.

Todo está aquí, en Indianápolis

Le dejo con esta pregunta: ¿dónde más puede encontrar fabricantes de lubricantes, fabricantes de equipos originales, expertos en pruebas, profesionales de la fiabilidad, proveedores de soluciones de integración y todos los demás? En INTEGRATE, del 2 al 4 de octubre en Indianápolis.

Contenido de azufre en el gasóleo: límites y normativa

La normativa de la EPA y la Ley de Aire Limpio

Desde la década de 1990, la calidad del combustible diésel ha sido un tema esencial de debate debido al aumento de las normativas que la EPA de EE.UU. ha aplicado a lo largo de los años como resultado de la Ley de Aire Limpio (CAA). Uno de los principales objetivos de esta ley era establecer y cumplir las Normas Nacionales de Calidad del Aire Ambiente (NAAQS) en todos los estados. Las enmiendas a la CAA de 1990 se revisaron posteriormente para incluir la emisión de normas basadas en la tecnología que exijan el máximo grado de reducción de las emisiones de contaminantes atmosféricos peligrosos. La nueva normativa obligaba a los fabricantes de motores y a los productores de gasóleo a colaborar para determinar la mejor manera de cumplir las nuevas normas.

Efectos de la normativa sobre emisiones en el gasóleo

La propiedad del combustible más fácilmente alcanzable y regulada por la EPA en los años 90 fue el contenido de azufre. Históricamente, las normas ASTM han limitado el contenido de azufre a .5% (peso). Unos años más tarde, en octubre de 1993, se introdujo un límite para el combustible diésel bajo en azufre de 500 ppm = 0,05% (peso) para facilitar las reducciones de partículas de azufre para cumplir las normas de emisiones.

En junio de 2006, el nivel máximo de azufre en EE.UU. se redujo a 15 ppm (diésel ultra bajo en azufre) para los motores diésel de carretera y los suministros de combustible, y posteriormente se adoptó para todos los combustibles y equipos diésel no de carretera, de locomotoras y marítimos (NRLM) en 2014. Además, la normativa obligó a los fabricantes de motores a implantar dispositivos de control de emisiones basados en catalizadores, como absorbedores de NOx y filtros de partículas diésel (DPF), para cumplir las nuevas normas sobre niveles de emisiones diésel.

La reducción de las emisiones de azufre también ha sido un tema importante para la industria marítima. En 2010, las normas marítimas que antes estaban exentas se redujeron aún más respecto a los niveles anteriores, hasta 1.000 ppm, dentro de las Zonas de Control de Emisiones de Azufre (SECA) de Norteamérica y el Mar Caribe estadounidense. En enero de 2020, las nuevas normas internacionales establecidas en el marco de la Organización Marítima Internacional también redujeron el límite global de azufre (fuera de las SECA) en los combustibles marinos a 0,5% o 5.000 ppm (frente a 3,5%), y se espera que el cambio tenga un efecto dominó en todo el sector de los combustibles.

La Administración de Información Energética de EE.UU. (EIA) ha señalado que el cambio en los límites de azufre tiene amplias repercusiones en las industrias mundiales de refinado y transporte, así como en la oferta, la demanda, los flujos comerciales y los precios del petróleo. Desde las perturbaciones del mercado provocadas por la pandemia de COVID hasta las presiones económicas actuales sobre la compra y venta de gasóleo a granel para satisfacer la demanda, la vigilancia del contenido de azufre de su gasóleo sigue siendo importante décadas después de la aplicación de las normas sobre emisiones.

La reducción del contenido de azufre en el combustible diésel ha supuesto una nueva exigencia para los motores diésel y los sistemas de control de emisiones que funcionan en la actualidad. Teniendo en cuenta el envejecimiento y los suministros de combustible extranjero en circulación y almacenamiento, junto con las regulaciones en constante cambio significa asegurar que los suministros de combustible del equipo cumplen con las especificaciones requeridas es ahora necesario.

Consulte aquí nuestras pruebas recomendadas para combustibles diésel.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 3 de febrero de 2023

Cómo garantizar un rendimiento óptimo de los aerogeneradores

Con el aumento de la producción de energía más ecológica, las turbinas eólicas desempeñan un papel cada vez más importante. Es vital que estas turbinas productoras de energía funcionen a su capacidad óptima durante largos periodos de tiempo. Para ello, es fundamental un alto nivel de fiabilidad de los equipos y, debido a ubicaciones remotas o dificultades de acceso, todo el mantenimiento debe planificarse a intervalos óptimos para garantizar el máximo tiempo de actividad y reducir el coste total de propiedad (TCO).

Los fluidos de funcionamiento dentro de una turbina, incluyendo aceite lubricante en cajas de cambios y sistemas hidráulicos, fluidos utilizados en sistemas de refrigeración y grasas todos desempeñan un papel importante en la optimización del funcionamiento del aerogenerador. Todos estos fluidos de funcionamiento deben controlarse de cerca para determinar su estado, identificar la contaminación y medir los niveles de metales de desgaste generados en cada sistema.

La supervisión de las condiciones mediante análisis rutinarios de fluidos le permite evitar tiempos de inactividad imprevistos y realizar el mantenimiento necesario basado en lo que está ocurriendo realmente en la unidad y no en las horas de funcionamiento o los días naturales. Un mantenimiento planificado y predictivo le llevará a una producción energética óptima.

Véase el pruebas recomendadas para equipos de generación de energía aquí.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 5 de enero de 2023

POLARIS Laboratories® anuncia una donación a 22Zero en apoyo a los veteranos de guerra

POLARIS Laboratories® anuncia una donación a 22Zero en apoyo a los veteranos de guerra

POLARIS Laboratories® anuncia la donación de $7.500 a 22Zero Curar al héroeuna organización dedicada a proporcionar apoyo, asistencia, tratamiento y otros recursos a los veteranos militares en proceso de curación.

Como empresa propiedad de veteranos, Laboratorios POLARIS® se siente muy honrada de hacer esta donación a 22Cero para contribuir a los esfuerzos de apoyo a los veteranos de Estados Unidos que navegan por la vida después del servicio militar.

"Como veterano de guerra desde hace 30 años, conozco muy bien los problemas que plantean el trastorno de estrés postraumático y el suicidio en la comunidad de veteranos", declaró Bryan Debshaw, Director General de POLARIS Laboratories®. POLARIS se siente honrado de poder apoyar los esfuerzos de 22Zero para restaurar vidas y proporcionar un propósito". POLARIS Laboratories® se compromete a proporcionar oportunidades para que los veteranos crezcan y tengan éxito."

Además de la donación, POLARIS Laboratories® patrocinó la corriente Veterans Connect y la feria de empleo en la conferencia en directo CMB+Reliability Connect del Mobius Institute, que tuvo lugar del 13 al 15 de septiembre de 2022 en Indianápolis. La parte Veterans Connect de la conferencia proporcionó a los veteranos asistentes sesiones de aprendizaje dedicadas, recursos y asistencia para navegar por sus carreras de mantenimiento y fiabilidad.

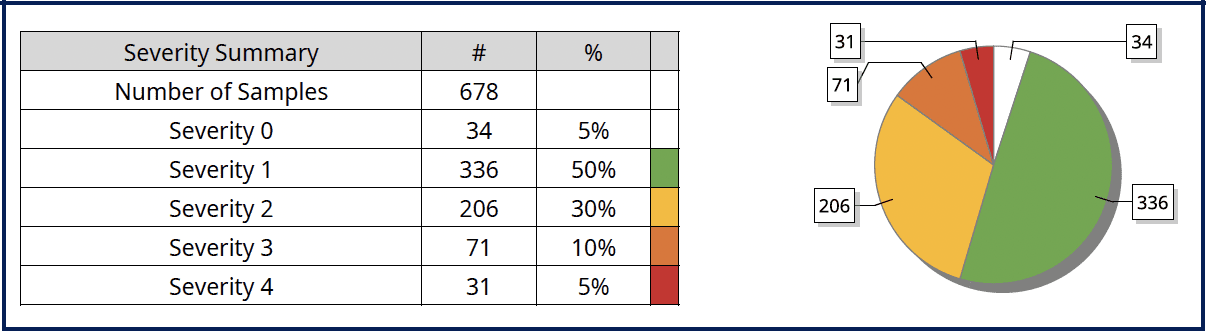

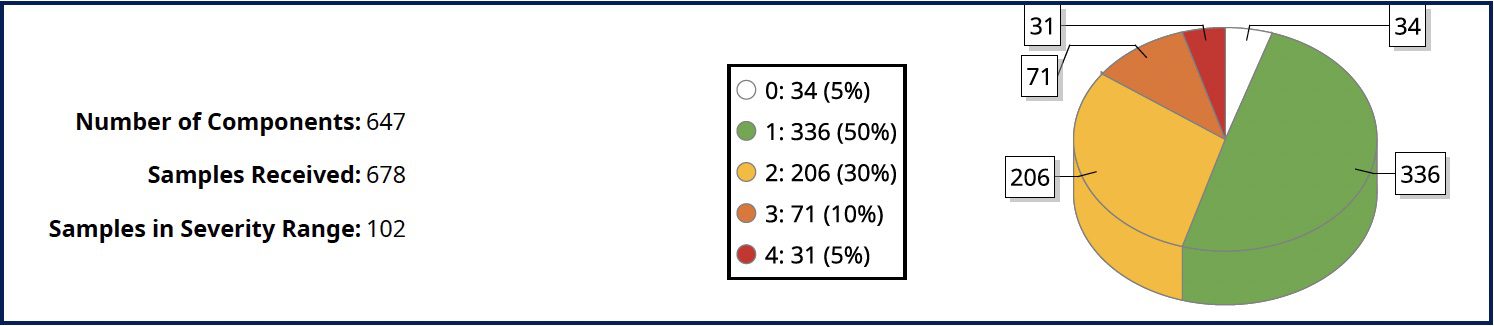

Una instantánea del programa: Informes de gestión HORIZON® para comercializadores de lubricantes

En Sistema de gestión de datos HORIZON es robusto en todo lo que puede aportar a un programa de análisis de fluidos. Se imparte formación en equipo sobre funciones como el panel de control, la lectura de un informe de muestra o la gestión de la lista de equipos, Aplicación móvil y Envío de muestras, todas ellas importantes para el éxito del programa. Sin embargo, una función de HORIZON que a menudo no se utiliza o no se entrena lo suficiente es Informes de gestión. Estos informes proporcionan a los comercializadores de lubricantes y a los campeones de programas una visión general de su programa de análisis de fluidos y proporciona áreas específicas de mejora.

Existen doce opciones de informes de gestión en HORIZON. Esto significa que puede ver doce conjuntos diferentes de datos en distintas áreas de su programa. Para los comercializadores de lubricantes específicamente, la información proporcionada en estos informes puede proporcionar una visión de cómo los distribuidores y usuarios finales están utilizando sus programas de análisis de fluidos ofrecidos a través del fabricante de lubricantes.

De los doce informes, hay tres que creo que tienen un valor significativo en lo que se refiere a la información que buscan los comercializadores de lubricantes: Estado del programa, Tiempo de respuesta y Resumen de gravedad. Un comercializador de lubricantes puede utilizar la información proporcionada en estos informes como punto de contacto compartiendo una instantánea del programa general. Esto asegura la lealtad y el orgullo en su producto y la información proporcionada mostrará que sus distribuidores y usuarios finales están monitoreando exitosamente la condición de sus equipos.

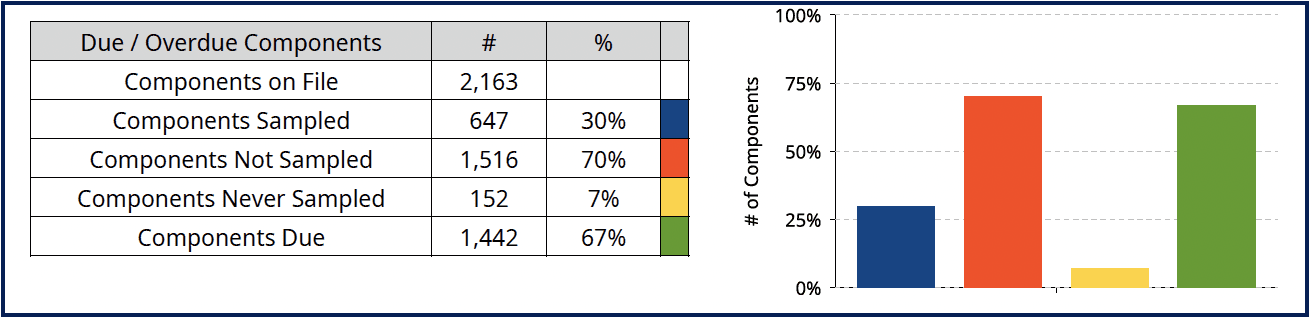

Informe sobre el estado del programa

Al revisar la primera sección del Informe sobre el estado del programa, componentes pendientes/vencidos, puede ver si el equipo se está probando y si la integridad del equipo sigue siendo correcta. Los datos sobre el estado del programa le indican si el equipo cumple las normas y realiza las pruebas con regularidad, y pueden ser el punto de partida para fijar un objetivo controlable.

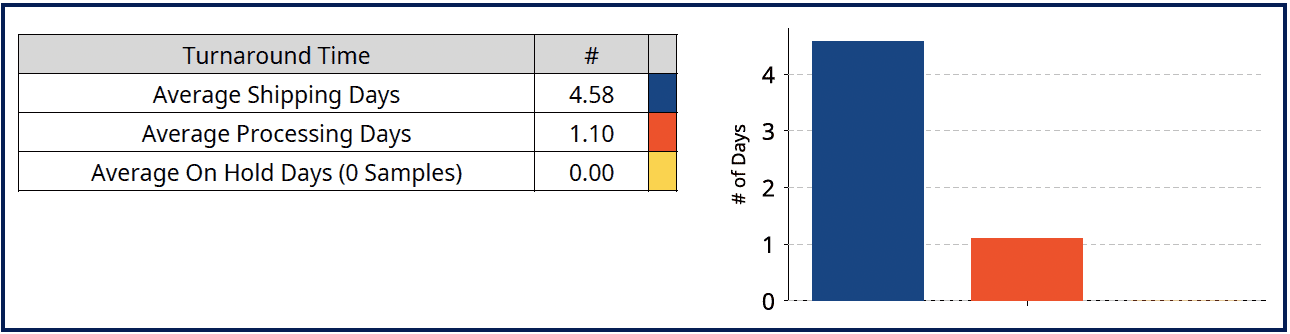

Informe de plazos

El informe sobre el plazo de entrega también es crucial para el éxito del programa. La información facilitada en este informe garantiza que el laboratorio cumple su objetivo y que las muestras llegan al laboratorio en los cinco días siguientes a su recogida.

El informe ayuda a identificar áreas de mejora, por ejemplo, los problemas de envío. El gráfico ofrece un tema de conversación en el que algunas personas pueden no pensar: la importancia de llevar las muestras al laboratorio lo antes posible para obtener resultados con rapidez y evitar cualquier posible tiempo de inactividad.

Informe resumido de gravedad

El Informe de Resumen de Gravedad ayudará a identificar la tendencia de los resultados, ya sea hacia arriba o hacia abajo. Esto permite a los usuarios adelantarse a un problema potencial y ayudar a identificar algunas acciones que deben tomarse. Esto abre una discusión sobre los lubricantes y dónde se pueden hacer algunas mejoras.

Si es usted comercializador de lubricantes, le animo a que eche un vistazo al informes de gestión HORIZON ofrece. Estos informes facilitan la obtención de una visión general de alto nivel del uso que hacen sus clientes, distribuidores y usuarios finales de su programa de análisis de fluidos. Si necesita ayuda, póngase en contacto con su gestor de cuentas.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 15 de julio de 2022

¿Aceptará su misión de fiabilidad este mes de octubre?

El mundo del mantenimiento y la fiabilidad progresa rápidamente con los avances tecnológicos y las nuevas soluciones digitales para integrar programas y datos. Nos comprometemos a ayudarle a usted, nuestro cliente, a aprovechar estos nuevos avances e innovaciones y lograr una fiabilidad óptima de los equipos.

Misión: Fiabilidad, el 7th-se centrará en proporcionarle las herramientas, los recursos y la formación necesarios para que pueda cerrar el círculo de su programa.

Viva una cumbre sin igual

Misión: Fiabilidad, que tendrá lugar en Indianápolis del 3 al 5 de octubre, será diferente a cualquier otra Cumbre de Clientes celebrada hasta la fecha o conferencia de mantenimiento del sector. Los asistentes obtendrán una experiencia completa y verán todos los aspectos de la gestión del mantenimiento y los equipos; desde el fabricante de lubricantes, pasando por el fabricante de equipos originales, hasta el proveedor de análisis de aceite y las soluciones de integración sin fisuras.

Además de los ponentes principales, las sesiones generales y de grupo, los talleres y la creación de redes, POLARIS Laboratories® se ha asociado con Transmisión Allison y Cummins, para ofrecer más oportunidades de formación y visitas a los asistentes a la Cumbre. Estas visitas exclusivas de OEM incluyen:

- Transmisión Allison

- Centro de Innovación (Indianápolis, IN)

- Centro de Electrificación y Medio Ambiente (Indianápolis, IN)

- Cummins

- Centro técnico (Columbus, IN)

- Laboratorio de Entornos Aumentados y Virtuales (Columbus, IN)

Durante estas visitas, los asistentes a Mission: Reliability podrán conocer de primera mano las innovaciones tecnológicas y de fabricación que estos fabricantes están aplicando para preparar el futuro de la fiabilidad de los equipos.

Estamos encantados de ofrecer estas experiencias de aprendizaje adicionales a los asistentes de este año y esperamos que se unan a nosotros en Mission: Fiabilidad en octubre. ¿Aceptará su misión?

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 9 de junio de 2022

El Director de Análisis de Datos es nombrado Presidente del Comité OMA de STLE

Elaine Hepley, Directora de Análisis de Datos, ha sido nombrada recientemente Presidenta del Comité STLE OMA. Como Directora de Análisis de Datos, Elaine gestiona el equipo de analistas de datos certificados de POLARIS Laboratories y se dedica a garantizar que el equipo proporcione a los clientes el mejor servicio posible. ARTE al análisis de fluidos... Precisión, fiabilidad y puntualidad. Proporciona apoyo para el análisis y la interpretación de datos y trabaja con diligencia para encontrar soluciones que permitan gestionar mejor los programas de análisis de fluidos. Elaine es una apasionada de las pruebas y análisis de barniz y es la experta interna en lo que respecta a la contaminación por barniz, los métodos de prueba para identificarla y las formas de mitigarla de los sistemas.

Elaine trabaja en POLARIS Laboratories® desde hace 13 años y cuenta con las certificaciones OMA y CLS de STLE.

Elaine trabaja en POLARIS Laboratories® desde hace 13 años y cuenta con las certificaciones OMA y CLS de STLE.

"Me siento muy honrada y humilde por esta oportunidad y agradecida de trabajar junto a un grupo increíble de colegas que tienen tantos conocimientos y perspicacia de los que puedo aprender. Espero con impaciencia lo que el próximo año deparará al comité de OMA y a sus miembros."

¡Enhorabuena, Elaine!

Abrir la válvula a muestras ricas en datos

El muestreo periódico del aceite, el refrigerante y el gasóleo que circulan por sus sistemas utilizados para la generación de energía es vital para garantizar el funcionamiento correcto y eficaz de estos sistemas cuando sea necesario utilizarlos, ya sea como energía de reserva o permanente.

Todo está en la muestra

La toma de muestras periódicas y representativas es fundamental para garantizar la obtención de resultados precisos y procesables en las pruebas de análisis de fluidos. Esto ayuda a evaluar el estado de los fluidos y si es necesario realizar algún tipo de mantenimiento para garantizar el tiempo de actividad del equipo cuando sea necesario.

¿Desea obtener una muestra precisa cada vez y ahorrar 5 minutos por muestra?

¡Por supuesto que sí! El uso de puertos y válvulas de muestreo garantiza que se tomen muestras representativas de todos los sistemas, en todo momento, al confirmar que el fluido extraído es representativo del fluido a granel que circula por la unidad. Además de proporcionar la "mejor muestra posible", el uso de válvulas de muestreo también reduce significativamente el tiempo y la mano de obra necesarios para la toma de muestras. Los estudios demuestran que el uso de válvulas de muestreo en lugar del método tradicional de bomba de vacío y tubos reduce el proceso de toma de muestras hasta en 5 minutos por sistema. Las muestras también pueden tomarse de forma segura mientras el equipo está en funcionamiento, lo que mejora aún más la calidad de la muestra.

Hay una válvula para usted

Las válvulas pueden instalarse a posteriori para adaptarse a cualquier sistema y estamos a su disposición para orientarle sobre la válvula óptima necesaria para el componente. Además, le ayudamos a determinar la ubicación de la válvula para cualquier sistema con el fin de garantizar que se pueda tomar la mejor muestra posible. POLARIS Laboratories® también puede proporcionarle una calculadora de ROI de válvulas para demostrar el ahorro potencial de costes que supone la instalación y el uso de válvulas para su programa de análisis de fluidos.

Haga el cambio hoy mismo y benefíciese de abrir la válvula del ahorro de costes laborales y del aumento de muestras ricas en datos.

Póngase en contacto con nosotros para empezar a instalar válvulas de muestreo en sus equipos.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 3 de agosto de 2021

POLARIS Laboratories® le ayuda a mejorar la confiabilidad de sus equipos mediante un conjunto completo de pruebas de fluidos, análisis certificados e integración de datos para que su mantenimiento vaya por buen camino.

NUESTRO SITIO

SERVICIOS

Aceites/lubricantes

Refrigerantes/Anticongelantes

Diésel

Análisis de grasas