Ahorros probados: Informe a informe

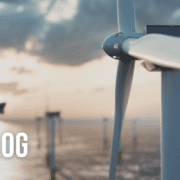

El análisis de fluidos es una poderosa herramienta en la caja de herramientas de mantenimiento preventivo de muchos gestores de equipos y mantenimiento en industrias que van desde la construcción a los áridos, pasando por la minería y la marina. Los programas gestionados eficazmente proporcionan beneficios considerables que se traducen directamente en ahorros de costes de mantenimiento para las industrias que dependen del funcionamiento de sus equipos.

Cuando se utilizan equipos, es inevitable que se produzca cierto desgaste a medida que la máquina funciona durante horas. Una de las ventajas más valiosas del análisis de fluidos es la detección de signos tempranos de desgaste en los equipos mediante el análisis de partículas de desgaste en el aceite.

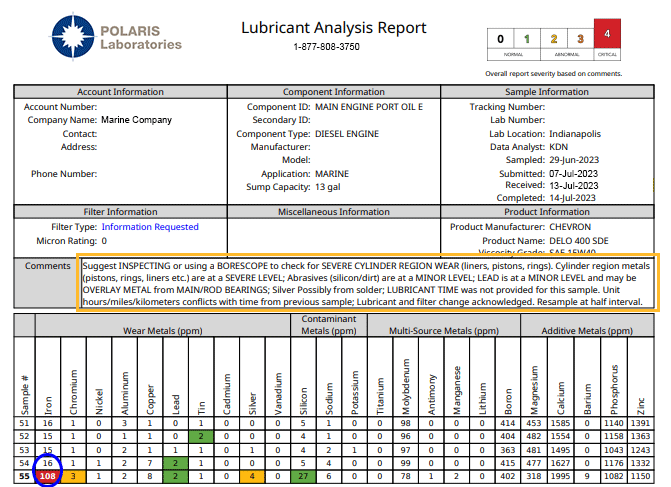

Ahorro de $80.000 en costes de sustitución de motores

Uno de los clientes de POLARIS Laboratories® del sector naval pudo ahorrarse la sustitución completa de un motor realizando las acciones recomendadas en un informe de muestra de análisis de lubricante de alta gravedad. Después de recoger una muestra de aceite durante una pausa en el programa de cambio de aceite, el informe de la muestra de la empresa arrojó una severidad alta. La acción de mantenimiento recomendada, basada en los resultados de la prueba y la interpretación, fue realizar un boroscopio en los cilindros, en el que el equipo observó estrías en las camisas de los cilindros.

Informe con niveles elevados de hierro y recomendación de revisar los cilindros

Mientras se seguía investigando el problema, se observó que la parte inferior de la cabeza del pistón del motor mostraba signos de deterioro. Tras descubrirlo, se tomó la decisión estratégica de mantenimiento de sustituir los seis pistones, las camisas y las bielas.

Al compartir la empresa esta historia con POLARIS Laboratories®, se observó que no había otras indicaciones o alarmas de monitorización de estado que mostraran que había un problema en el motor - la preocupación sólo se identificó basándose en los resultados de las pruebas y las recomendaciones del informe de muestra del análisis del lubricante. Sin el informe de la muestra que indicaba un desgaste anormal y la sugerencia de evaluar los cilindros, el problema no se habría identificado y habría provocado una pérdida total del motor y $80.000.

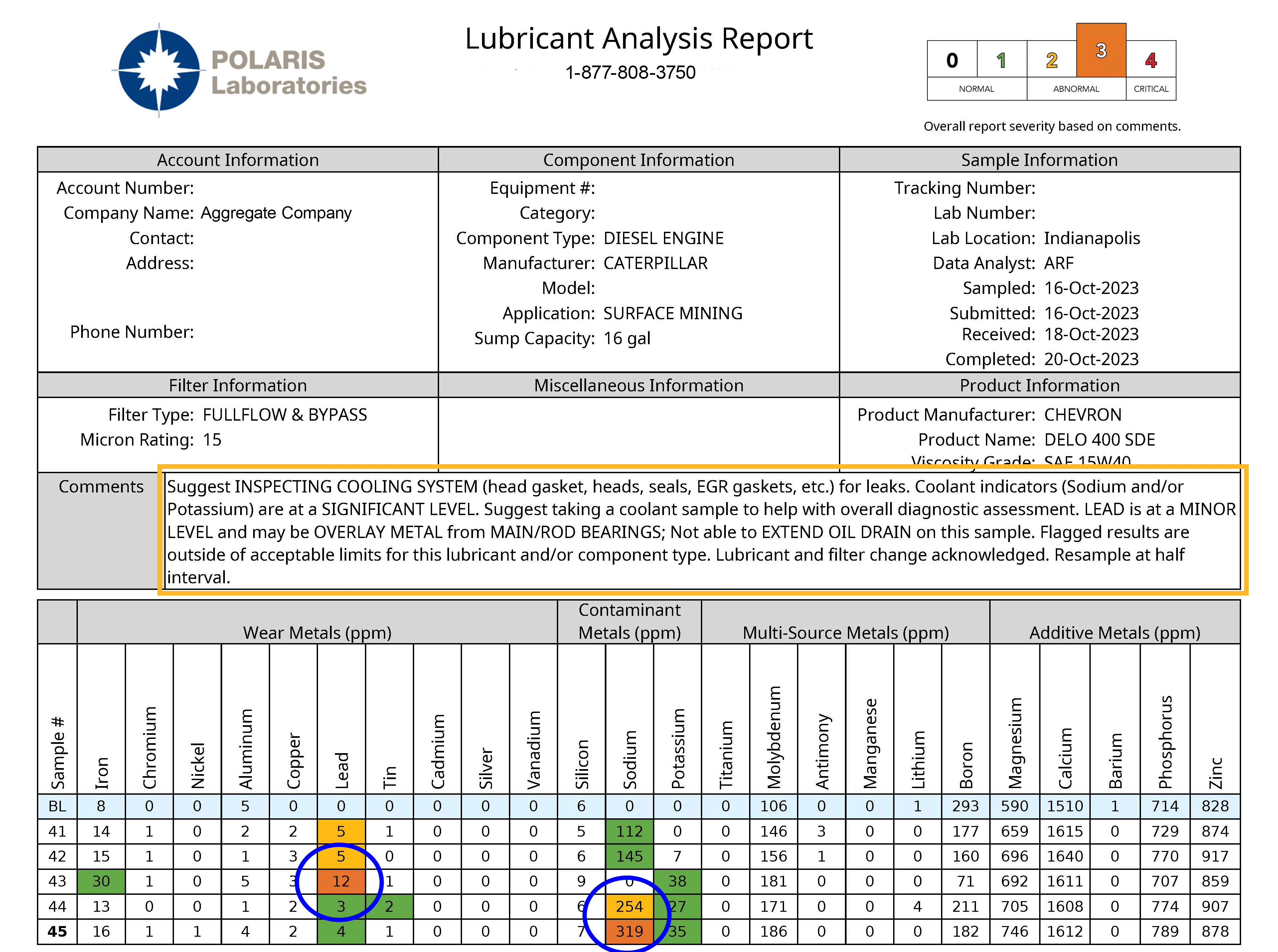

Evitar pérdidas de producción, tiempos de inactividad y pérdidas de más de $260.000 en motores

Para un cliente de POLARIS Laboratories® del sector de los áridos, el tiempo de inactividad del equipo puede ser perjudicial para la producción, la satisfacción del cliente, los costes de mano de obra y las operaciones. El informe del análisis del refrigerante de la empresa indicaba un punto de congelación elevado que, si no se solucionaba, habría provocado la congelación del bloque motor, lo que habría supuesto la sustitución completa del motor por un importe de $135.000 (sin incluir el tiempo de inactividad si el equipo estaba fuera de producción para su reparación).

En otro caso, la empresa pudo evitar la reconstrucción completa de un eje, que habría costado $50.000, abordando un problema sencillo y sustituyendo el aceite después de que un informe de análisis de lubricantes arrojara resultados que indicaban una fuga en el eje que había provocado la contaminación por suciedad causante del desgaste.

Informe que muestra niveles elevados de sodio con la recomendación de comprobar si hay fugas en el sistema de refrigeración.

Recientemente, la empresa salvó un equipo gracias a un análisis de aceite y recibió un informe que indicaba altos niveles de plomo. El equipo pudo sustituir de forma proactiva los refrigeradores NRS antes de que el motor se averiara, una avería cuya reparación habría costado a la empresa $75.000, además de la pérdida adicional de tiempo de inactividad.

El análisis de fluidos es una herramienta de supervisión del estado proactiva, preventiva, predictiva y rentable que ha demostrado minimizar los costes de mantenimiento inesperados y no presupuestados al detectar signos de desgaste y contaminación tempranos. Mediante la interpretación de los resultados de las pruebas y las recomendaciones de mantenimiento proporcionadas por los analistas de datos, los responsables de mantenimiento y de los equipos pueden tomar medidas antes incluso de que se produzca un fallo.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 14 de noviembre de 2023