¿Ha recibido una acción recurrente en su informe de análisis de refrigerante? ¿Ha observado problemas recurrentes con el pH, los metales corrosivos y/o el rápido agotamiento del inhibidor? ¿Ha rellenado alguna vez el sistema sólo con agua?

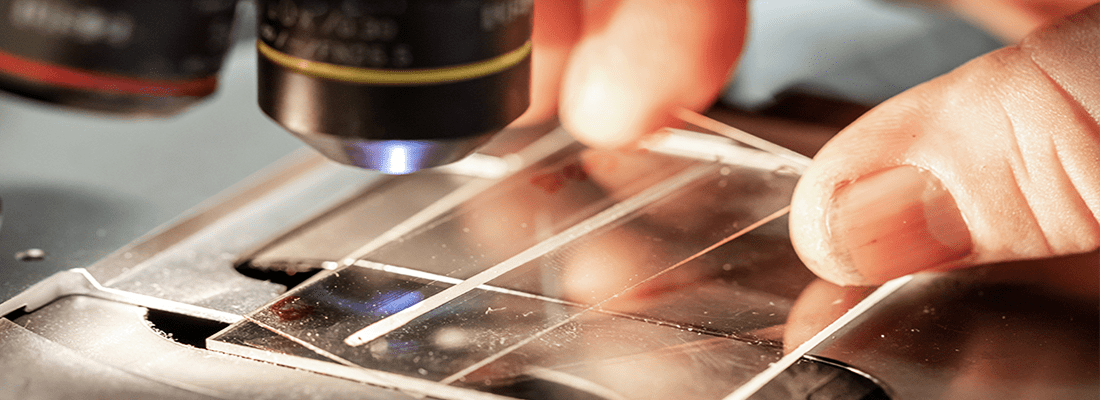

Con pruebas básicas de refrigerante una pieza del rompecabezas para ayudar a identificar la causa raíz de la preocupación en el sistema de refrigeración puede faltar. Las pruebas básicas identificarán los problemas y proporcionarán recomendaciones; sin embargo, es posible que haya algo más en el sistema que las pruebas básicas no puedan identificar.

¿Por qué deben añadirse pruebas avanzadas de cromatografía iónica (CI) a los refrigerantes?

Las pruebas avanzadas de cromatografía iónica (CI) determinarán la degradación del glicol, la contaminación y los inhibidores del refrigerante de nitrato, nitrito y posiblemente fosfato. Las pruebas de CI proporcionarán información adicional valiosa sobre la salud de su sistema de refrigeración.

Las pruebas de CI ayudarán a detectar problemas con:

- Puntos calientes (taponamiento del sistema)

- Fugas de gas de combustión

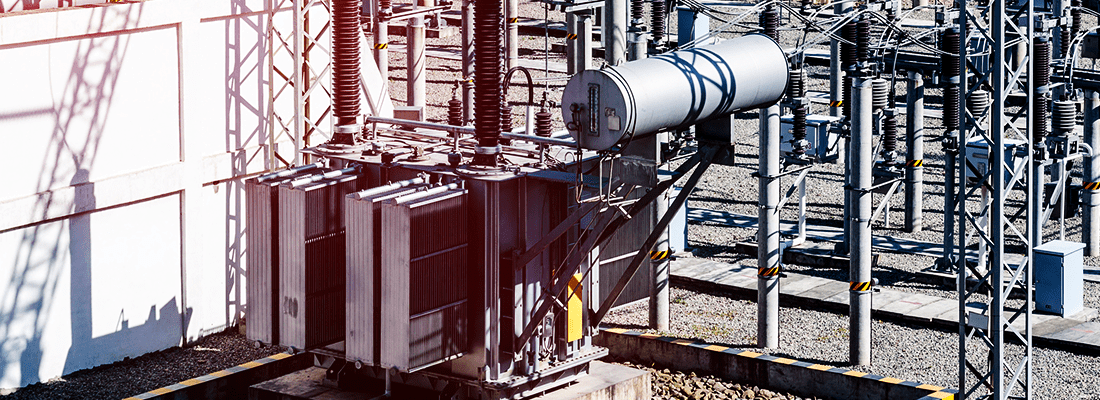

- Problemas de conexión eléctrica a tierra

- Preocupación por la contaminación

Cada uno de estos problemas causará una reacción química en el sistema de refrigeración, lo que a la larga provocará averías. Aproximadamente 40% de los fallos del motor se pueden atribuir a un problema en el sistema de refrigeración. La inclusión de pruebas de CI en su programa de análisis rutinario del refrigerante le proporcionará más información sobre lo que está ocurriendo en el sistema de refrigeración. Los problemas pueden detectarse a tiempo, lo que permite programar el tiempo de inactividad y reducir los fallos del motor debidos al sistema de refrigeración.

¿Qué son los ácidos de degradación del glicol?

Los ácidos de degradación se forman cuando el etilenglicol o el propilenglicol se descomponen químicamente. Cuando los ácidos de degradación están presentes, se producirá una mayor descomposición del glicol, ya que los ácidos presentes actuarán de forma similar a un catalizador causando una mayor degradación del glicol con el tiempo.

Causas de los ácidos de degradación:

- Sobrecalentamiento localizado

- Restricción de la circulación del refrigerante

- Baja presión del refrigerante

- Problemas mecánicos

- Edad del fluido

Los ácidos de degradación entorpecerán las propiedades del refrigerante a lo largo del tiempo y pueden provocar una disminución de la capacidad del refrigerante para proteger los metales del sistema. Identificar la causa raíz es clave para mantener el fluido y el equipo.

¿Qué problemas de contaminación se pueden encontrar?

La cromatografía iónica indicará contaminación de cloruro y sulfato. El cloruro y el sulfato son preocupantes si están presentes en el sistema. El cloruro puede formar ácido clorhídrico, descarboniza el hierro y es extremadamente corrosivo. El sulfato puede formar ácido sulfúrico y combinarse con el calcio para formar incrustaciones en el sistema.

Causas de contaminación:

- La fuente de agua no cumple las especificaciones

- Gases de combustión

- Fuga de aire

- Queda agua en el sistema

El sulfato, cuando la tendencia con la historia anterior, puede encontrar una preocupación temprana de fuga de gas de combustión en el sistema de refrigeración antes de que se indique una acción en su informe de análisis de lubricante. El análisis del refrigerante detectará realmente el problema y se podrán tomar medidas antes de que una cantidad significativa de refrigerante se mezcle con el lubricante y provoque un mayor desgaste del motor.

La contaminación por cloruro podría deberse a un problema de ventilación que permite la entrada de aire exterior en el sistema. Tanto el cloruro como el sulfato pueden estar presentes en un agua que no cumpla las especificaciones. Un llenado rápido de agua puede provocar un fallo con el tiempo.

La detección precoz de la contaminación mediante pruebas de cromatografía iónica proporcionará las medidas adecuadas necesarias para corregir la fuente de contaminación antes de que se produzcan corrosión y/o reacciones químicas que dañen los metales del motor.

¿Son beneficiosos los informes sobre nitritos y nitratos?

El nitrito y el nitrato pueden o no formar parte de la formulación del refrigerante como inhibidor de la corrosión. El método de cromatografía iónica es un método más preciso para determinar la concentración de nitrito. El inhibidor, si está presente, debe mantenerse para una protección adecuada contra la corrosión. Los resultados pueden encontrar problemas de bajo inhibidor, o de mezcla si los niveles de inhibidor no son consistentes con una nueva referencia de fluido. El control de ambos niveles de inhibidor puede detectar problemas tempranos de reacciones químicas, como un problema de conexión eléctrica a tierra en el que el nitrito podría convertirse en nitrato.

Póngase en contacto con nosotros hoy mismo. Añada pruebas de cromatografía iónica a su programa.

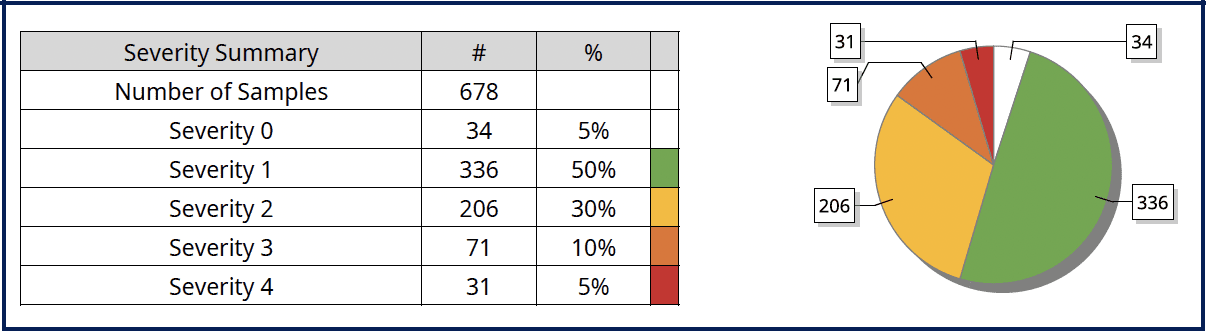

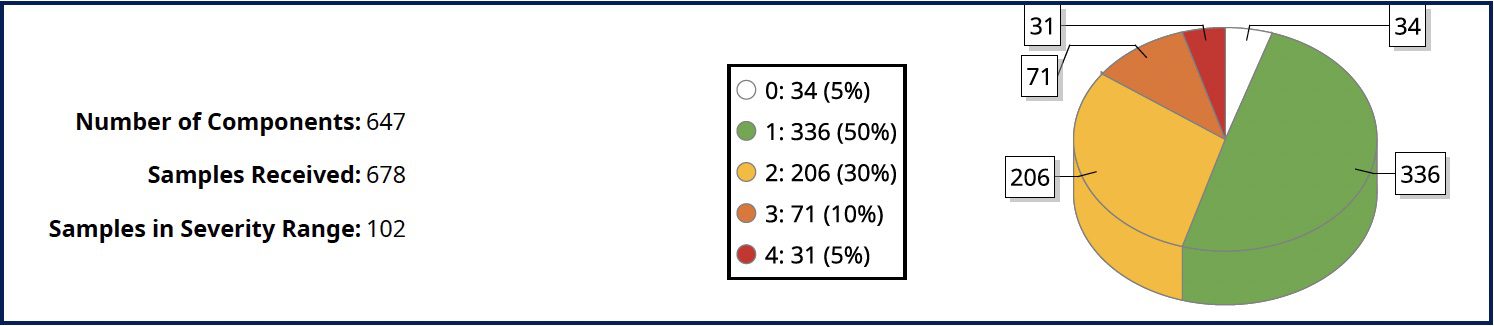

Las pruebas avanzadas de refrigerante proporcionarán más detalles de las posibles reacciones químicas que ocurren en su equipo y/o encontrarán la raíz del problema de las altas severidades recurrentes encontradas durante las pruebas básicas de refrigerante. Los resultados tendenciales de IC proporcionarán más información sobre el fluido y encontrarán posibles problemas mecánicos en el sistema de refrigeración. La detección temprana de los problemas del sistema ayudará a mantener el sistema de refrigeración funcionando correctamente y a reducir los tiempos de inactividad no programados, lo que aumentará la rentabilidad de su inversión.

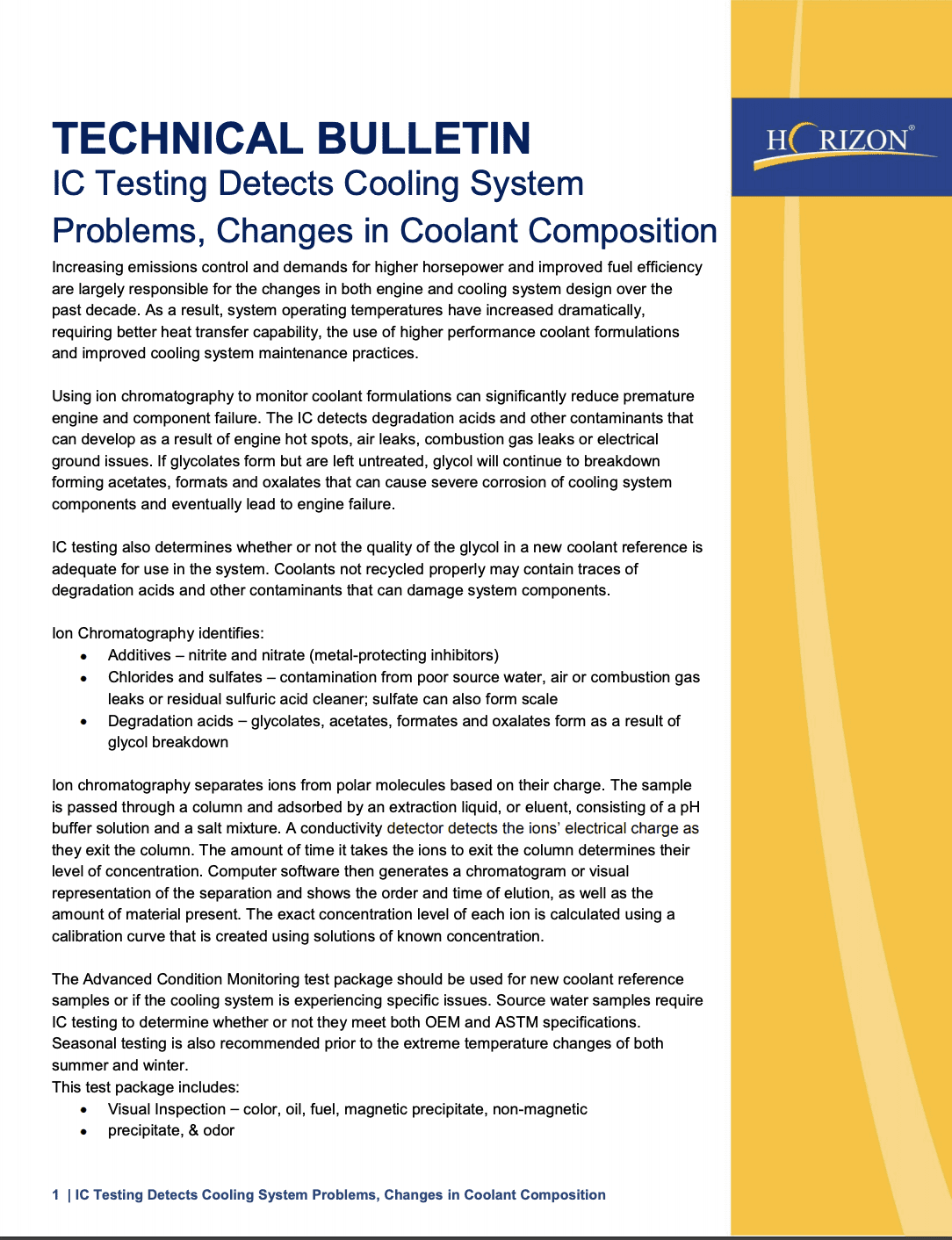

Consulte nuestro Boletín técnico para obtener más información sobre el funcionamiento de las pruebas de cromatografía iónica (CI):

Haga clic para descargar

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 26 de agosto de 2020