Abrir la válvula a muestras ricas en datos

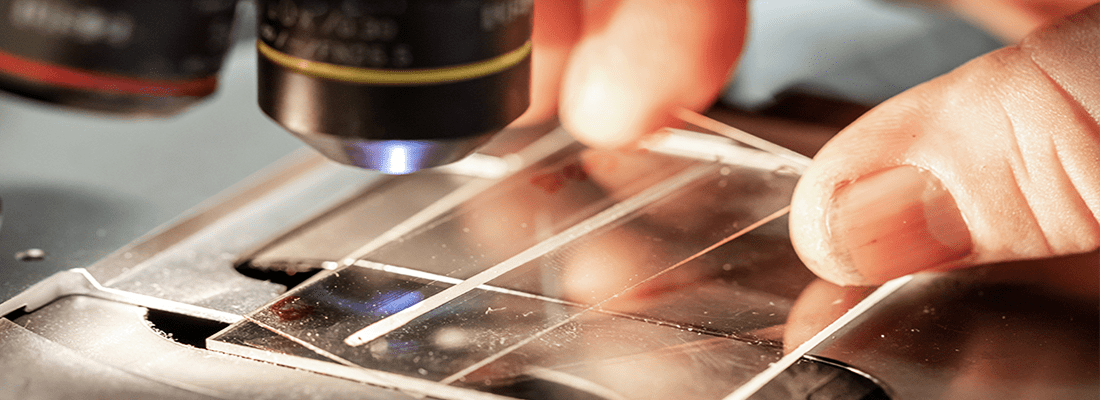

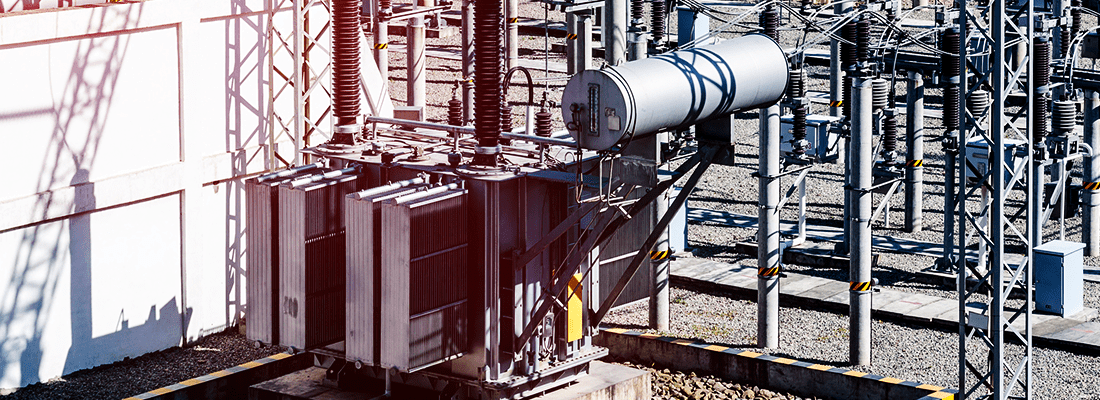

El muestreo periódico del aceite, el refrigerante y el gasóleo que circulan por sus sistemas utilizados para la generación de energía es vital para garantizar el funcionamiento correcto y eficaz de estos sistemas cuando sea necesario utilizarlos, ya sea como energía de reserva o permanente.

Todo está en la muestra

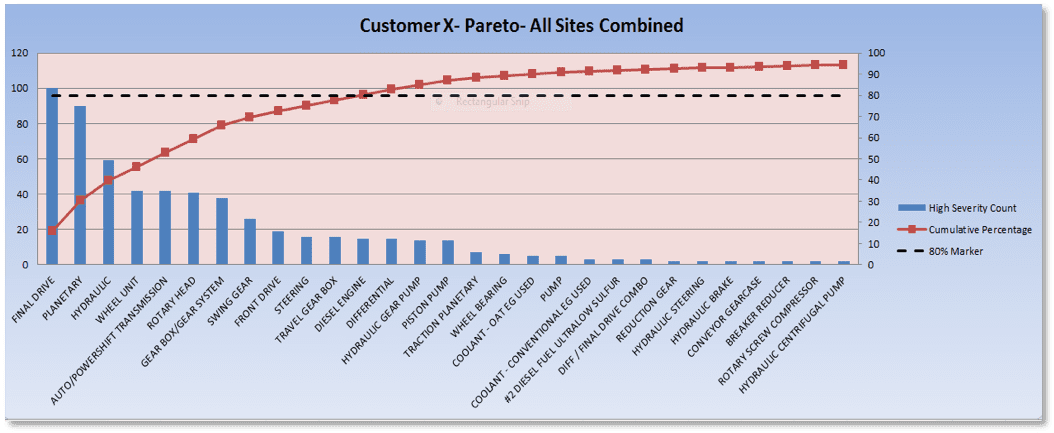

La toma de muestras periódicas y representativas es fundamental para garantizar la obtención de resultados precisos y procesables en las pruebas de análisis de fluidos. Esto ayuda a evaluar el estado de los fluidos y si es necesario realizar algún tipo de mantenimiento para garantizar el tiempo de actividad del equipo cuando sea necesario.

¿Desea obtener una muestra precisa cada vez y ahorrar 5 minutos por muestra?

¡Por supuesto que sí! El uso de puertos y válvulas de muestreo garantiza que se tomen muestras representativas de todos los sistemas, en todo momento, al confirmar que el fluido extraído es representativo del fluido a granel que circula por la unidad. Además de proporcionar la "mejor muestra posible", el uso de válvulas de muestreo también reduce significativamente el tiempo y la mano de obra necesarios para la toma de muestras. Los estudios demuestran que el uso de válvulas de muestreo en lugar del método tradicional de bomba de vacío y tubos reduce el proceso de toma de muestras hasta en 5 minutos por sistema. Las muestras también pueden tomarse de forma segura mientras el equipo está en funcionamiento, lo que mejora aún más la calidad de la muestra.

Hay una válvula para usted

Las válvulas pueden instalarse a posteriori para adaptarse a cualquier sistema y estamos a su disposición para orientarle sobre la válvula óptima necesaria para el componente. Además, le ayudamos a determinar la ubicación de la válvula para cualquier sistema con el fin de garantizar que se pueda tomar la mejor muestra posible. POLARIS Laboratories® también puede proporcionarle una calculadora de ROI de válvulas para demostrar el ahorro potencial de costes que supone la instalación y el uso de válvulas para su programa de análisis de fluidos.

Haga el cambio hoy mismo y benefíciese de abrir la válvula del ahorro de costes laborales y del aumento de muestras ricas en datos.

Póngase en contacto con nosotros para empezar a instalar válvulas de muestreo en sus equipos.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.