Revisión del enriquecimiento del programa: No se trata sólo de datos, sino de lo que se hace con ellos

Las capacidades actuales de análisis de fluidos ofrecen mucho más que la simple supervisión del estado de los componentes. Con la tecnología actual, junto con la realización de las pruebas adecuadas, podemos:

- Controlar el estado del aceite

- Ver si es adecuado para un uso continuado

- Reducir la cantidad de aceite usado desechado

- Ajustar los intervalos y las estrategias de mantenimiento

- Ajustar los calendarios de sustitución de componentes

- Mejorar la previsión y presupuestación

- Aumentar las horas de vida de los componentes

Con todo esto en mente, cabe preguntarse lo siguiente, ¿cómo podemos estar seguros de maximizar el rendimiento de la inversión del análisis de fluidos? Creo que la respuesta a esta pregunta es una revisión del enriquecimiento del programa. Echemos un vistazo a algunas de las características/beneficios de una Revisión de Enriquecimiento del Programa y lo que puede hacer con sus datos:

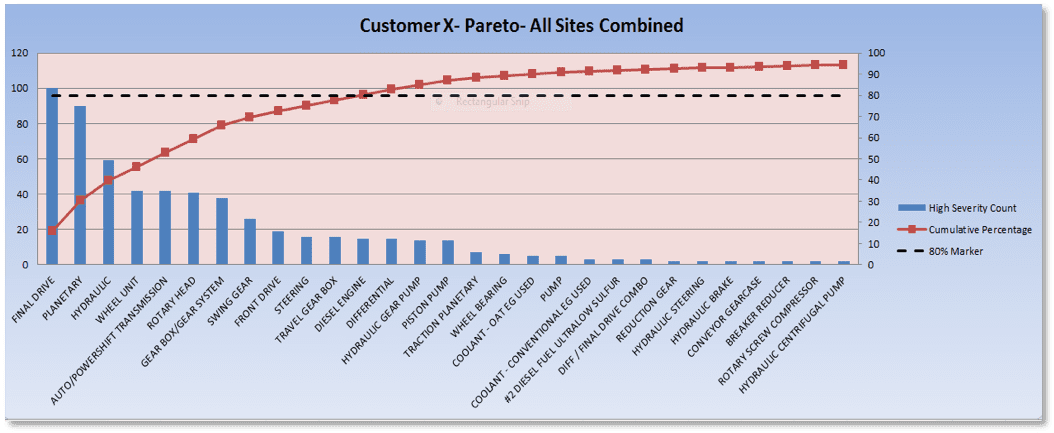

Principio de Pareto

Un enfoque basado en el "Principio de Pareto" identifica los componentes que contribuyen a la mayoría de los informes de alta gravedad y ayuda a identificar acciones correctivas para su equipo de mantenimiento. Permítanme compartir con ustedes cómo POLARIS Laboratories® pudo utilizar este principio para ayudar a un cliente de la minería del carbón (véase la figura 1). Mediante el uso de diagramas de Pareto, POLARIS Laboratories® pudo determinar que, de los 87 tipos de componentes registrados, sólo 11 eran responsables de 80% de los informes de alta gravedad (3 y 4). Utilizando diagramas de Pareto adicionales (no mostrados), POLARIS Laboratories® pudo identificar que el mayor problema de la mina de carbón eran los contaminantes abrasivos (es decir, polvo de carbón, suciedad, etc.). Centrando los esfuerzos del equipo de mantenimiento en estos 11 tipos de componentes, y utilizando carros de filtración, filtración en bucle renal, sustitución de juntas, etc., la mina de carbón pudo abordar el problema de los contaminantes abrasivos y, de este modo, conseguir una reducción de 6% en los informes de alta gravedad en un período de 6 meses. El jefe del equipo de mantenimiento hizo la siguiente declaración sobre su programa de análisis de fluidos: "Chicos, ¿dónde podemos gastar un dólar hoy y obtener este tipo de retorno de la inversión cuando se trata de proteger nuestros equipos y ampliar su ciclo de vida?".

Figura 1

Datos típicos compartidos en una revisión de enriquecimiento del programa

- Volumen de muestras (es decir, número total de muestras presentadas por trimestre)

- Informes de alta gravedad (gravedad 3 y 4 / escala de 0 a 4) por región, ubicación, activo, etc.

- Identificar los problemas mediante diagramas de Pareto (es decir, 80% de los efectos proceden de 20% de las causas).

- Gráficos de dispersión: ayudan a determinar los intervalos de drenaje óptimos mediante indicadores clave de rendimiento (por ejemplo, viscosidad, índice de acidez, índice de base, oxidación, dilución del combustible, carga de hollín, etc.).

- Informes de gestión basados en la web HORIZON® (por ejemplo, Informe de resumen de problemas, Informe de resumen de gravedad, Informe de análisis de datos, Informe de resumen de acciones realizadas - ROI, etc.)

- Cuadros de mando (es decir, cumplimiento de los componentes, cumplimiento de la frecuencia de muestreo, % de alta gravedad, plazo de envío, etc.)

- Experiencia en la materia del Consultor Técnico Empresarial (es decir, observaciones y recomendaciones)

Revisiones trimestrales de los programas de enriquecimiento

La entrega de la Revisión de Enriquecimiento del Programa a través de una reunión virtual trimestral con el "Campeón del Programa" del cliente y el equipo de mantenimiento servirá como un lugar para compartir tanto los desafíos como las mejores prácticas asociadas con su programa de análisis de fluidos y las "mejores prácticas" de mantenimiento.

No se trata sólo de datos, sino de lo que se hace con ellos.

Maximice la fiabilidad de sus activos y recupere el control de sus programas de producción con un eficaz programa de análisis de fluidos de POLARIS Laboratories® . . cuesta tan poco proteger tanto.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Análisis del petróleo: La primera pregunta

Análisis del petróleo: La primera pregunta

Antecedentes de las pruebas del número base

Antecedentes de las pruebas del número base