Dispositivos de muestreo: Encuentre el adecuado para su programa

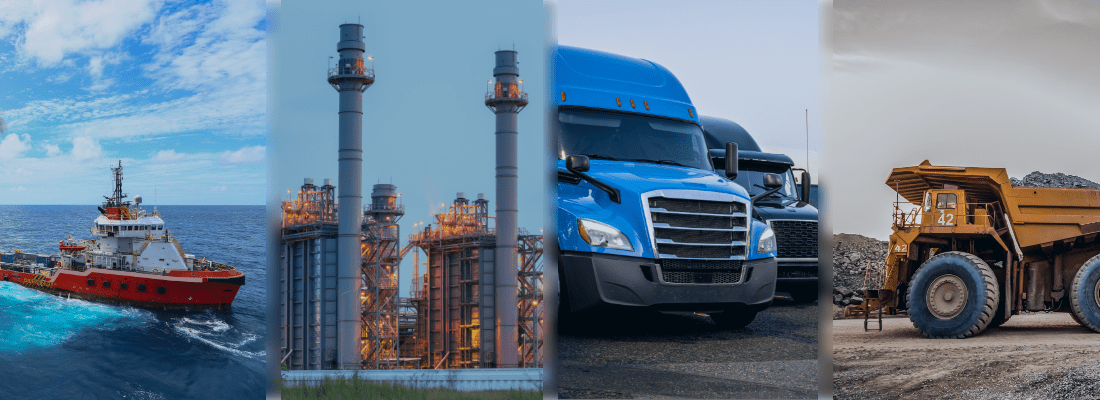

Los dispositivos de muestreo se utilizan para extraer muestras de lubricante, refrigerante o combustible de los componentes del sistema. Existe una amplia gama de dispositivos de muestreo para satisfacer necesidades específicas, pero pueden agruparse en dos categorías básicas: 1) bombas de vacío y 2) dispositivos de muestreo instalados.

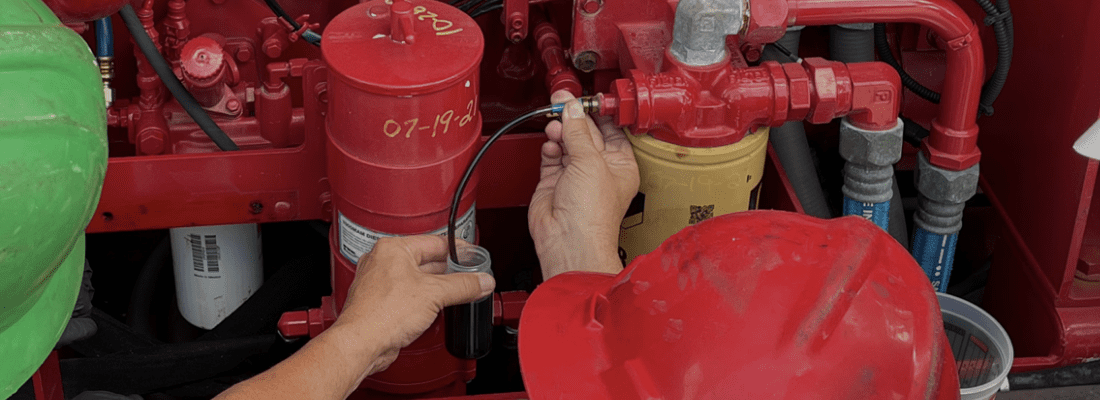

Bombas de vacío

bomba de vacío

Las bombas de vacío extraen líquido del depósito de un componente. Se introduce un tubo desechable a través de la bomba y en un frasco de muestras atornillado a la bomba. El otro extremo del tubo se utiliza para acceder al depósito del componente. El vacío de la bomba extrae el fluido del depósito y lo introduce en el tarro de muestras sin que entre en contacto con la bomba. Los residuos de aceite en el tubo contaminarían futuras muestras, por lo que debe desecharse. La bomba en sí nunca tocó el fluido y puede reutilizarse sin necesidad de limpiarla.

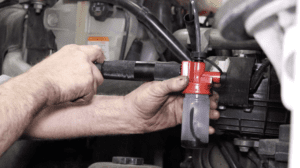

Dispositivos de muestreo instalados

Comúnmente denominados "válvulas", los pequeños dispositivos de muestreo se instalan en los componentes para crear un puerto permanente y de fácil acceso para extraer muestras. El uso de válvulas para extraer fluidos suele más rápido que utilizando únicamente bombas de vacío. Las válvulas también minimizar las posibilidades de contaminación ambiental que entra en la muestra o en el sistema de fluidos. Estos dispositivos permanentes recogen la muestras lo más representativas posible en el menor tiempo posible. Los dos tipos más comunes difieren en función de si el sistema está presurizado o no.

Pulsador (4-100 PSI) - Al pulsar un botón del dispositivo se abre el puerto. La presión del sistema empuja el fluido a través del puerto y lo introduce en un frasco de muestras abierto que se mantiene debajo de la válvula.

válvula de pulsador

Pasador de empuje (4-1000 PSI) - La inserción de un "pin" o "aguja" en el dispositivo abre el puerto. La presión del sistema o una bomba de vacío mueven el fluido a través del tubo conectado a la clavija. Cuando no se utiliza una bomba de vacío, se enrosca un tapón en el frasco de muestras para asegurar el otro extremo del tubo. La clavija, el tubo y la tapa no pueden limpiarse fácilmente y deben desecharse.

válvula de clavija

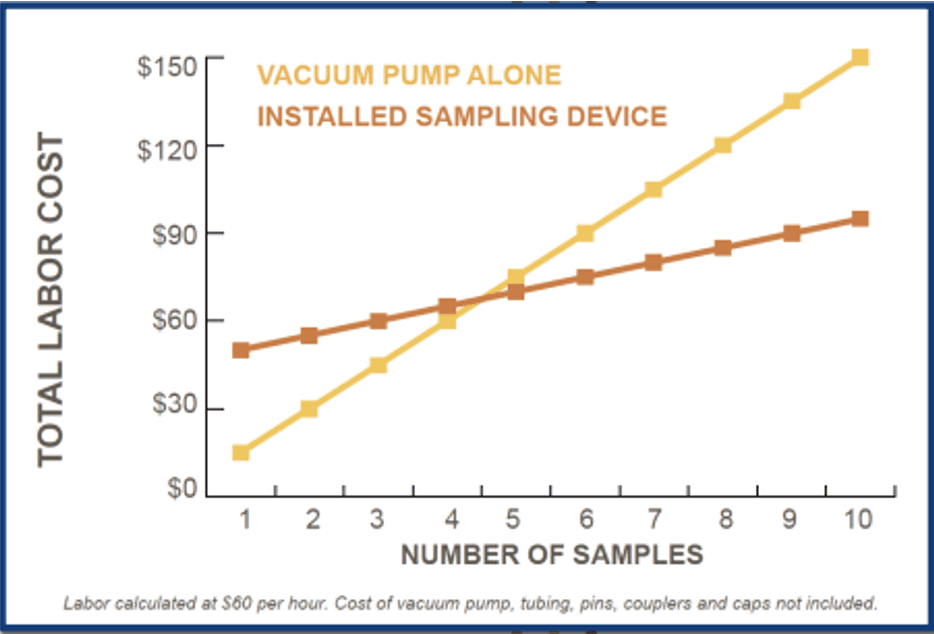

Los dispositivos de muestreo instalados ahorran tiempo Y dinero

Una bomba de vacío puede extraer muestras de varios componentes, pero lo hace más lentamente que un dispositivo de muestreo instalado. Por lo general, la reducción del tiempo de muestreo permite amortizar el dispositivo y su instalación al cabo de cinco muestras.

¿A qué está esperando? Pida sus dispositivos de muestreo (es decir, Push Button o Push Pin) a través de HORIZON Store, instálelos cuanto antes y empiece a ahorrar aún más dinero con su programa de análisis de fluidos.

Maximice la fiabilidad de sus activos y recupere el control de sus programas de producción con un eficaz programa de análisis de fluidos de POLARIS Laboratories.® . . cuesta tan poco proteger tanto.

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 16 de marzo de 2023