Si trabaja en el sector de los combustibles o almacena gasóleo para repostar sus vehículos o maquinaria in situ, es probable que haya oído hablar del creciente nivel de biodiésel y ésteres metílicos de ácidos grasos (FAME). ¿Qué problemas puede causar y cómo superarlos?

Ésteres metílicos de ácidos grasos (FAME)

Una de las razones para utilizar ésteres metílicos de ácidos grasos (FAME) en el biodiésel en lugar de ácidos grasos libres es anular la corrosión que los ácidos grasos libres provocarían en los metales de motores, instalaciones de producción, etc.. Los ácidos grasos libres sólo son ligeramente ácidos pero, con el tiempo, pueden provocar corrosión acumulativa, a diferencia de sus ésteres.

"El agua es toda la vida" Seguro que todos han oído esa frase. En el caso de las mezclas de biodiésel es más que cierto: es perjudicial. Los ésteres metílicos del biodiésel son higroscópicos, lo que significa que pueden absorber considerablemente más humedad que el gasóleo derivado del petróleo y mantenerla en suspensión en el combustible. Cuando el agua puede contaminar el gasóleo, crea las condiciones adecuadas para el crecimiento microbiano y puede provocar la propagación de mohos, levaduras y bacterias por todo el combustible.

¿Qué es FAME?

- El FAME es biodegradable y constituye una fuente ideal de nutrientes para los microbios.

- Si la contaminación no se trata, puede dañar el combustible de forma permanente.

- En comparación, los combustibles derivados del petróleo absorben mucha menos humedad y tienden a desprender agua en forma de capa separada en el fondo de los tanques de almacenamiento.

- Actuando como detergente, limpia cualquier resto de suciedad o impurezas de las paredes del depósito y de las tuberías por las que pasa, que en última instancia acaban en el propio combustible. Esto puede provocar la obstrucción de los filtros y el fallo de los informes de limpieza del gasóleo.

Tipos de FAME

Otro factor que influye en el contenido biológico es el tipo de FAME mezclado en el combustible, que puede ser muy problemático. El biodiésel producido a partir de soja, más común en EE.UU. que en Europa, es especialmente problemático. El Metil Ester de soja tiene una estabilidad a la oxidación menor que el biodiésel producido a partir de otras materias primas. Sin embargo, el biodiésel ha supuesto una gran ayuda para los cultivadores de soja, que han sido uno de los principales impulsores del aumento de los requisitos de mezcla. El biodiésel fabricado a partir de grasa animal (sebo) tiene un mayor nivel de saturados, lo que significa que es más propenso a la formación de cera o gel. Comienza a cristalizar a temperaturas más elevadas que el biodiésel elaborado a partir de aceites vegetales, lo que enturbia el combustible y obstruye los filtros. Este punto de turbidez más elevado hace que el uso de este biodiésel sea menos adecuado en invierno, lo que puede agravar los problemas que se experimentan cuando llegan los meses fríos.

¿Por qué es problemática la dilución del biodiésel?

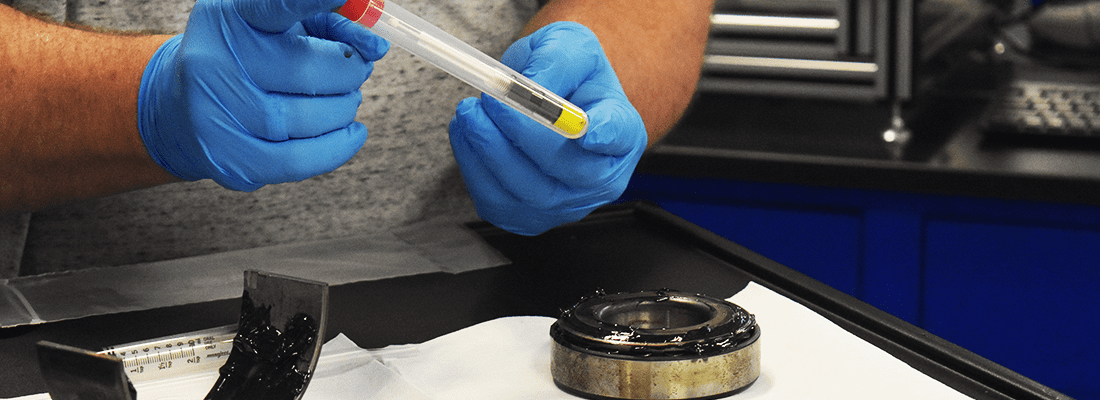

La dilución del combustible biodiesel puede ser un problema. Debido a que el biodiesel tiene un punto de inflamación más alto que el diesel de petróleo, el biodiesel no se quema permitiendo que el biodiesel se acumule dentro del cárter del propio motor y se convierta en lodo. Este lodo del cárter es irreversible y, con el tiempo, puede provocar un fallo catastrófico del motor.

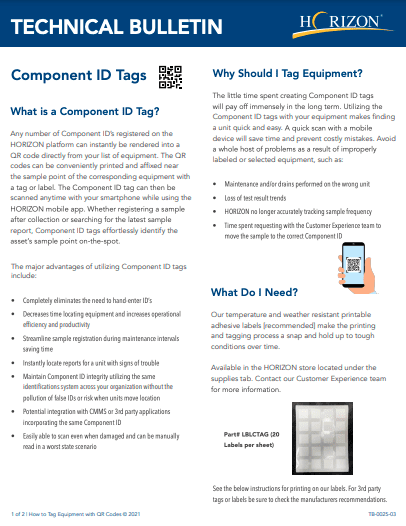

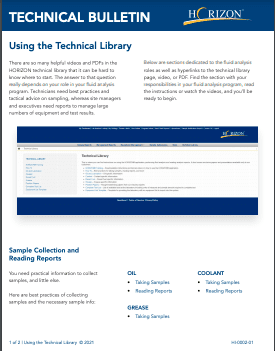

Obtenga más información sobre los ensayos de biodiésel ofrecidos por POLARIS Laboratories® descargando nuestro boletín técnico Los ensayos de biodiésel garantizan la calidad.

Las pruebas de biodiésel garantizan la calidad y detectan posibles problemas de obstrucción de filtros

Impacto probado. Tiempo de actividad probado. Ahorro probado.

Déjenos demostrárselo.

Publicado el 4 de febrero de 2021